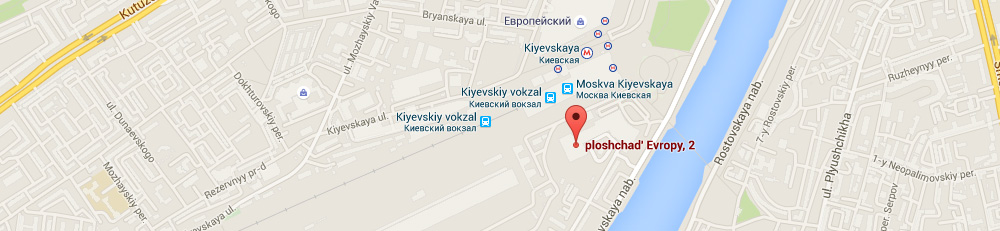

В качестве одной из технологий, которая может помочь компаниям снизить затраты на добычу, на горнопромышленном форуме МАЙНЕКС Россия 2015 было предложено скважинное подземное выщелачивание. Среди ее достоинств – дешевизна и экологичность, что было подтверждено на урановых месторождениях песчаникового типа. О возможностях и пределах этой технологии рассказали Максим Середкин, главный геолог по ресурсам, СиЭсЭй Глобал и Александр Заболоцкий, Заместитель генерального директора Auriant Mining по инновациям и геотехнологии и ассоциированный инженер СиЭсЭй Глобал.

МАЙНЕКС Россия: Александр, Максим, почему, на ваш взгляд, скважинное выщелачивание (СПВ) не получило широкое распространение? Около 40 лет шли разработки, пробовали в России и в Америке – но ничего не получилось.

Александр Заболоцкий: Нельзя говорить, что совсем ничего не получилось. В России вполне успешный проект – это Гумешевское месторождение меди. Медь там добывали 300 лет из 200 мелких шахт. Советская шахта проработала 70 лет, была закрыта в 1996 году. Но на этом месте сейчас работает успешное, экономически высокоэффективное предприятие по СПВ меди. Максимум они добывали 5 тыс. тонн меди, это примерно эквивалентно тонне золота. Сейчас они сократили производство до 2,5 тыс. тонн в год. Предприятием владеет «Русская медная компания». В 2008 году меня позвал ее президент Всеволод Левин и сказал, что все его предприятия убыточны, кроме одного: Гумешевского месторождения со скважинным выщелачиванием меди. И попросил предложить ему варианты, как развить проект.

МР: Что Вы ему предложили?

АЗ: Сначала я его спросил, когда они начнут отрабатывать Михеевское. Он пожал плечами: на дворе был кризисный 2008 год, медь стоила $3,5 тыс. за тонну. Тогда я ему предложил поставить скважинное выщелачивание на коры выветривания, на окисленные руды, которых на Михеевском, вместе с полуокисленными рудами, было около 130 тыс. тонн. А когда рыночные условия улучшатся, можно будет строить карьер и добывать основную часть руды на месторождении. В течение года мы провели индикаторные испытания, они были успешны. Но через год цена на медь практически полностью восстановилась до прежних значений, поэтому компания вернулась к основной идее – карьеру, и сейчас он уже большой. Эта история – иллюстрация, почему технология не получает большого распространения: это весьма специфический способ извлечения металла, поэтому нужны специфические природные условия: проницаемые структуры.

МР: В том-то и дело. Если для урановых месторождений проницаемость – это необходимое условие для формирования месторождений, то для золотых, медных и никелевых месторождений – нет. Породы в одной точке могут быть проницаемыми, а через полметра – уже не быть АЗ: Да, это главный риск метода: когда используется метод кучного выщелачивания или золото извлекается на фабрике, руду измельчают, она становится однородной. При использовании скважинного выщелачивания процесс идет медленнее, чем при кучном выщелачивании, и на нынешнем этапе ему проигрывает. Подземное выщелачивание не может конкурировать с кучным по экономике, потому что во втором случае золото извлекается гораздо быстрее. Однако эта технология требует настолько небольших капзатрат, что позволяет запустить месторождение и начать добывать металл при минимальных расходах.

Максим СЕРЕДКИН: Следует иметь в виду, что для кучного выщелачивания необходимо руду добыть и если она залегает на таких глубинах или с таким содержанием, что добыча нерерентабельна, то подземное скважинное выщелачивание может оказаться безальтернативным методом.

МР: Приведите, пожалуйста, пример.

АЗ: Уральские золотые месторождения. Гагарка, Маминское, Верхотурское. Эти месторождения заработали на подземном выщелачивании в 1990-х годах, когда про подземные горизонты нечего было и думать. Не было ни инвесторов, ни денег. И именно за счет невысокой стоимости извлечения золото все же начали добывать. На Маминском добывали золото подземным выщелачиванием и одновременно вели разведку. Казахстанские инвесторы вложили значительные средства, и теперь объем запасов на этом объекте составляет свыше 30 тонн золота.

МР: Много в итоге добыли золота с использованием подземного выщелачивания?

АЗ: На Урале нет золотых месторождений, где с помощью подземного выщелачивания можно было бы добыть больше тонны драгметалла.

МР: Можно ли в таком случае говорить о промышленном значении этого метода вне урана?

АЗ: От этого метода пока не надо ждать грандиозных результатов, это вспомогательный метод, который позволяет извлекать там, где другие методы извлечения экономически неэффективны. Именно в период кризиса их можно экономически эффективно использовать. Словом, подземное выщелачивание используется там, где другие методы не используются.

МС: Я также предлагаю посмотреть на проблему шире: сейчас пока никто не ставил задачу проверить, насколько те или иные объекты пригодны для использования подземного выщелачивания. И не хватает специалистов, которые понимают, как это работает. Даже в урановой отрасли их мало.

МР: Неужели? В урановой отрасли несколько лет кризис, если посмотреть новости, на урановых производствах людей увольняют.

МС: Да, сейчас их и надо искать. Если даже говорить только о хороших геотехнологах, их мало. Есть примеры, когда на месторождениях работали не очень хорошие специалисты, что приводило к определенным проблемам, а потом приходили нормальные, которые эти проекты вытягивали. И мы надеемся, что в кризис этих специалистов действительно будет проще найти и задействовать для того, чтобы проанализировать, насколько пригодно скважинное подземное выщелачивание на том или ином объекте. АЗ: есть и крупные объекты, в том числе в Казахстане, где подземное выщелачивание может использоваться самостоятельно.

МР: Например?

АЗ: Не могу назвать.

МР: Но хорошо. Но Вы же сами сказали, что как только речь заходит о крупном объекте, выгоднее использовать для добычи карьер, а для извлечение – то же кучное выщелачивание.

МС: Но никто не пытался использовать подземное выщелачивание на глубоких горизонтах.

МР: Так ведь там требование к проницаемости пород не исчезает.

МС: Пожалуйста, есть медистые песчаники – вполне проницаемые породы. Почему бы не выщелачивать медь из медистых песчаников?

МР: Действительно, почему до сих пор этого никто не делает?

МС: Никто просто не задавал этот вопрос.

МР: Но ведь пробовали. И для золотых россыпей, где вроде бы должны быть проницаемые породы, и для меди – Вы сами говорили про Аризону…

МС: Что касается Аризоны, там было медно-порфировое месторождение с зоной окисления, и подземное выщелачивание там использовали – в том числе – в бортах карьеров. Аналогичный вопрос мы услышали во время нашей презентации на МАЙНЕКСе. И по миру достаточно много месторождений, которые считаются отработанными, как Гумешки, которые имеет смысл пересмотреть с точки зрения использования этого метода.

МР: А много таких рудников по миру?

АЗ: Есть. Например, есть золотой рудник, где 90 тонн золота остаточных запасов.

МР: С хозяевами ведете переговоры?

АЗ: Даже провели опытные испытания.

МР: Что они показали?

АЗ: Что все работает.

МР: А еще какие есть варианты?

АЗ: Запасы ниже дна карьера. Есть такое месторождение – Таборное. Его отработают и ниже не пойдут, потому что руды бедные. Именно их и можно было бы извлекать с помощью подземного выщелачивания. Условия для проницаемости там есть – это сланцевые толщи. Еще одна из его возможностей – использовать подземное выщелачивание для затопленных рудников. На Гумешевском месторождении недавно защитили ТЭО постоянных кондиций на 70 тыс. тонн меди (еще 10 лет работы с извлечением 60%), будут добывать. Поймите, никто не предлагает бросить все и использовать этот метод. Но его дешевизна делает его привлекательным в нынешних кризисных условиях.

Загрузить брошюру Форума

Загрузить брошюру Форума

Загрузить флаер мероприятий

Загрузить флаер мероприятий